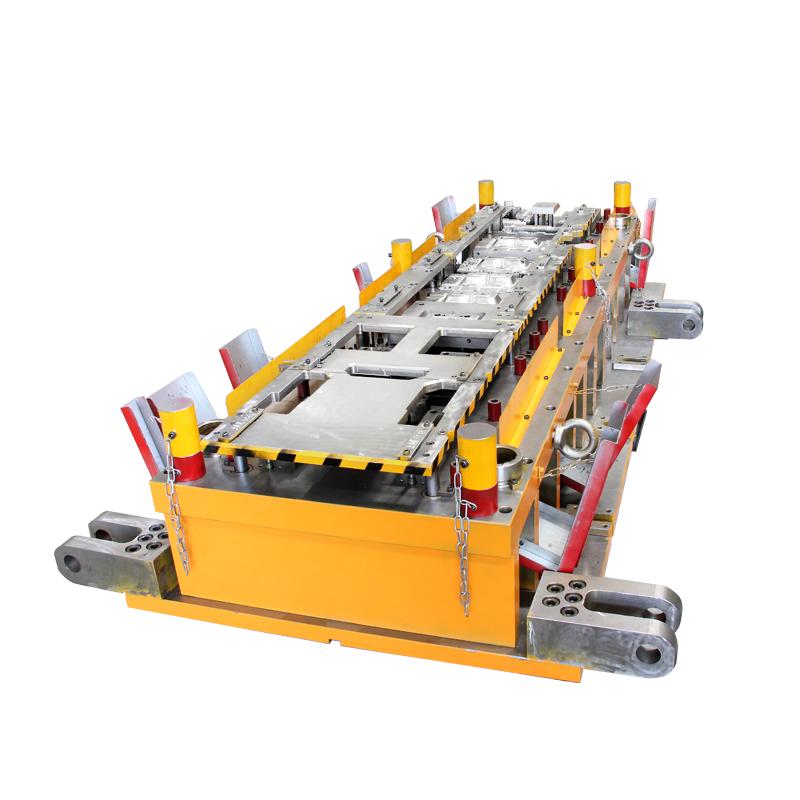

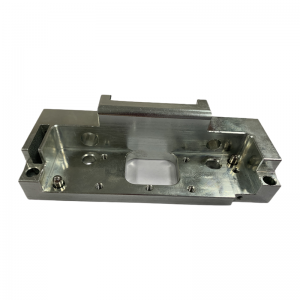

Moulage de moules d'emboutissage profond de poinçonnage progressif de haute précision personnalisé OEM et outillage de matrice d'emboutissage de moules en tôle

Vidéo

Fonction

La matrice progressive, également connue sous le nom de matrice continue, la matrice a deux ou plus de deux stations, peut compléter deux ou plus de deux processus d'estampage dans différentes stations.

Champs d'application

Industrie automobile pour les pièces de voiture.

Amélioration de la capacité de production de la chaîne de production automobile.

détails du produit

Présentation détaillée

Les exigences de base du travail de conception de la matrice sont les suivantes : la conception de la matrice doit garantir que les pièces du dessin sont conformes aux exigences de forme et de taille, la structure de la matrice est simple, une installation ferme, un entretien pratique, durable ;Travail facile à utiliser, sûr et fiable;Facile à fabriquer, petit prix.

Les étapes générales de la conception de moules

Tout d'abord, collectez les informations nécessaires, analysez le processus d'estampage.Y compris : devrait avoir une vue complète, des dessins ou des échantillons clairs des exigences techniques, la forme des pièces, la taille, les exigences de précision et les relations d'assemblage ont une compréhension globale ;Comprendre la fiche du processus d'emboutissage de la pièce (généralement fournie par le technicien d'emboutissage), afin d'en étudier l'avant et l'après.La relation entre les processus et les exigences du processus de traitement doit être mutuellement garantie entre les processus, et le nombre et le type de matrice doivent être déterminés selon le plan de processus spécifié dans la fiche de processus ;Maîtriser la nature de production des pièces (production à l'essai ou production par lots ou en série) pour déterminer la structure du moule, soit l'utilisation de moule simple ou de moule plus complexe à haute productivité;Comprendre la nature, la taille et la méthode d'approvisionnement du matériau composant, tel que le matériau en feuille ou en bande, le matériau en rouleau ou le matériau de rebut ;Comprendre la presse et les spécifications techniques associées, déterminer la méthode de déchargement et les autres procédures auxiliaires du moule en fonction de l'équipement sélectionné :

Comprendre la force technique, les conditions de l'équipement et les compétences de traitement de la fabrication de moules, afin de fournir une base pour déterminer la structure du moule.Sur la base de la recherche et de la compréhension de ces données, s'il s'avère que le processus d'emboutissage est médiocre, ce devrait être dans le cas de ne pas affecter ses performances, mis en avant pour faciliter la modification du traitement, de sorte que la conception du produit, l'emboutissage préparation du processus, conception de moules et fabrication de moules entre la meilleure combinaison, pour obtenir un effet plus parfait.

Deuxièmement, déterminer les parties techniques et économiques sont un schéma de processus d'estampage plus raisonnable.Selon la forme des pièces, la précision dimensionnelle, les exigences de qualité de surface pour l'analyse des processus, déterminez la nature du processus de base, tel que le découpage, le poinçonnage, le pliage et d'autres processus de base (cette nature de processus simple peut généralement provenir directement des exigences du tableau des pièces pour déterminer>; Selon le calcul du processus pour déterminer le nombre de processus, tels que les temps de dessin, etc.; Selon les caractéristiques de déformation de chaque processus, les exigences de taille pour déterminer la séquence de l'arrangement du processus, si le premier poinçonnage après pliage ou pliage après poinçonnage; selon le lot de production et les conditions pour déterminer la combinaison de processus, tels que le processus d'estampage composite, le processus d'estampage continu, etc.

Troisièmement, le choix de la forme du moule.Lorsque la nature du processus, la séquence et la combinaison du processus sont déterminées, c'est-à-dire pour déterminer le schéma du processus d'estampage, à ce moment devrait également déterminer le processus de la forme de la structure du moule (sélection de la forme du moule, voir la description suivante) .

Quatrièmement, le calcul du processus nécessaire.Comprend principalement : le calcul de la taille du blanc, afin d'organiser l'échantillon selon le principe le plus économique et la détermination raisonnable de l'utilisation des matériaux ;Calculer la pression de poinçonnage (y compris la force de poinçonnage, la force de flexion, la force de traction, la force de déchargement, la force de poussée, la force du serre-flan, etc.) afin de déterminer la presse ;Calculez le centre de pression de la matrice, afin de ne pas affecter la qualité de la matrice par une charge excentrique ;Calculer ou estimer les dimensions des pièces principales du moule (matrice concave, poinçon à plaque fixe, tampon, poinçon, etc.), ainsi que la hauteur libre du caoutchouc ou du ressort de décharge ;Déterminez le dégagement de la matrice convexe et concave, calculez la taille de la partie de travail de la matrice convexe et concave ;Déterminez si le support de flan est utilisé pour la matrice de dessin, le nombre de dessin et le milieu.Distribution de la taille des moules de processus et calcul de la taille des produits semi-finis.

Cinquièmement, la conception globale du moule.Sur la base de l'analyse et du calcul ci-dessus, la conception globale du moule peut être réalisée.Généralement, la structure est d'abord esquissée, la hauteur de fermeture du moule est calculée au préalable et la taille de la forme du moule est déterminée approximativement.À ce stade, la structure de chaque composant peut être conçue pour déterminer le schéma approximatif.Il convient de noter que ces étapes sont étroitement liées, intégrées et complémentaires les unes aux autres pour déterminer la meilleure solution.En général, la conception globale est réalisée en tenant compte de la conception de la structure du composant.La séquence n'est pas absolue.La conception de la structure des composants comprend principalement les contenus suivants :

① Pièces de travail.Tels que le poinçon, la matrice concave et la matrice convexe et concave et d'autres formes structurelles sont une détermination de forme intégrale, combinée ou incrustée et fixe.

② Localisez les pièces.Comme l'utilisation d'une plaque de positionnement, d'une goupille de déflecteur (fixe ou mobile), etc., sa forme est multiple, peut être sélectionnée ou conçue en fonction de la situation spécifique.Pour les matrices progressives, considérez également s'il faut utiliser la goupille de déflecteur initiale, la goupille de guidage et le poinçon d'écartement (bord latéral).

③ Dispositif de déchargement et de poussée.Le déchargement est couramment utilisé sous deux formes : rigide et souple.Le matériau d'impression rigide adopte généralement la forme de structure d'une plaque de déchargement fixe, et le matériau de déchargement flexible adopte généralement la peau ou le ressort comme élément élastique (son ressort ou son caoutchouc doit être conçu et calculé).

④ Pièces de guidage.Y compris si une pièce de guidage est nécessaire et quelle forme de pièce de guidage est utilisée.Si un poteau de guidage · un guide est utilisé, le diamètre et la longueur du poteau de guidage doivent être déterminés.

⑤ La sélection du cadre du moule, son installation et sa fixation.

Sixièmement, choisissez la presse.La sélection de la presse est une partie importante de la conception de la matrice, et le type et les spécifications de la presse doivent être déterminés lors de la conception de la matrice.La détermination du type de presse dépend principalement des exigences du processus d'emboutissage et de la structure de la matrice.

Le flux de travail

1. Reçu le bon de commande--—->2. Conception--—->3. Confirmation du dessin/des solutions--—->4. Préparez le matériel--—->5. CNC--—->6. MMT--—->6. Assemblage--—->7. CMM-> 8. Inspection--—->9. (Inspection 3ème partie si besoin)--—->10. (interne/client sur site)--—->11. Emballage (boîte en bois)--—->12. Livraison

Délai d'exécution et emballage

45 jours après l'approbation de la conception 3D

5 jours via express : FedEx by Air

Caisse en bois standard d'exportation

.png)

.png)